Твердосплавные напайные пластины (НАПАЙКИ)

Основное требование, предъявляемое к материалу рабочей части

резца — это твердость, которая должна быть больше твердости

любого материала, обрабатываемого данным резцом. Твердость не

должна заметно уменьшаться от теплоты резания.

Одновременно с этим материал резца должен быть достаточно

вязким; режущая кромка резца не должна выкрашиваться во

время работы. Материал резца должен хорошо сопротивляться

истиранию, которое происходит от трения стружки о переднюю

поверхность резца, а также от трения задней поверхности

резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют

инструментальные материалы — металлокерамические твердые

сплавы, минералокерамика, быстрорежущие и углеродистые

стали разных марок.

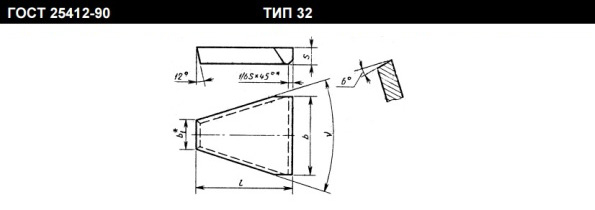

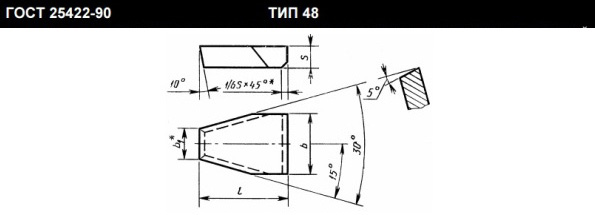

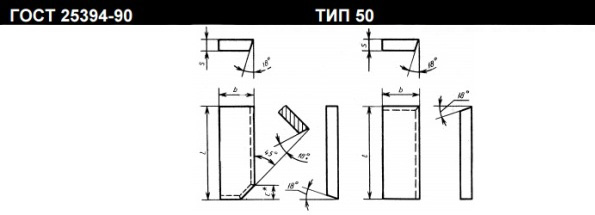

Твердосплавные пластины для резцов выпускаются различных

форм и размеров для напайки на державку резца.

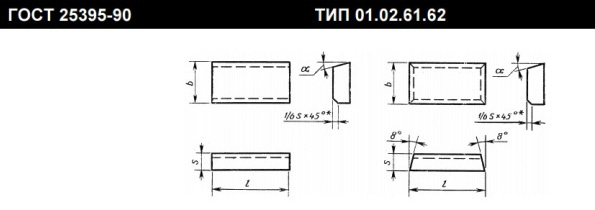

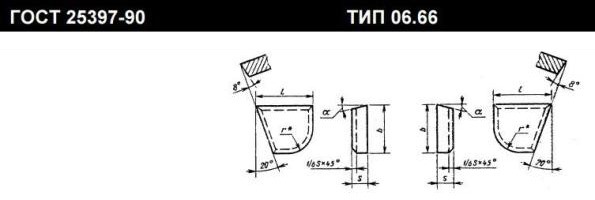

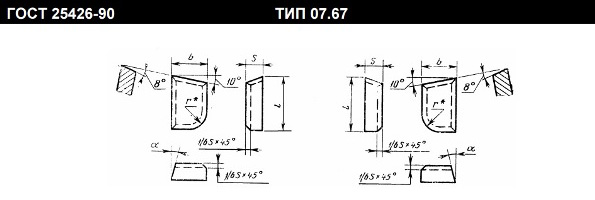

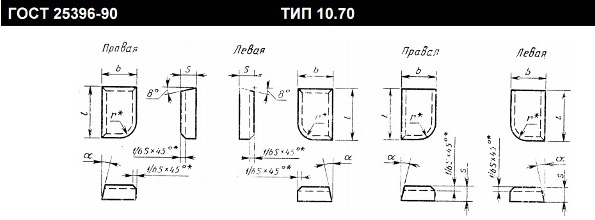

НАПАЙНЫЕ ТВЕРДОСПЛАВНЫЕ ПЛАСТИНЫ (НАПАЙКИ).

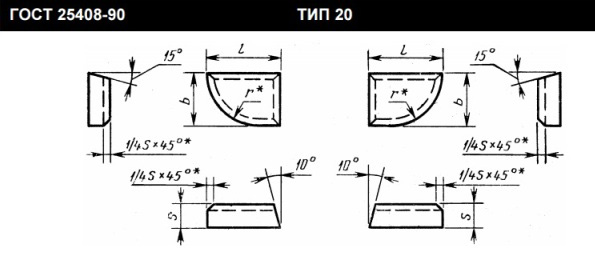

напайные пластины для проходных и расточных резцов

напайные пластины для подрезных и расточных глухих резцов

напайные пластины для подрезных и расточных резцов

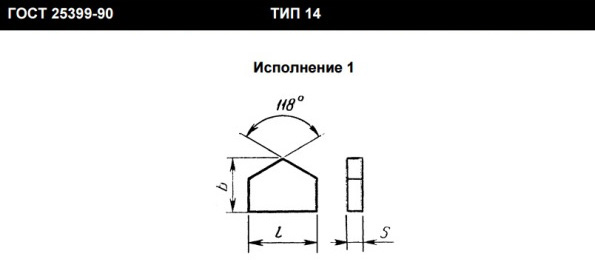

напайные пластины для проходных и расточных резцов

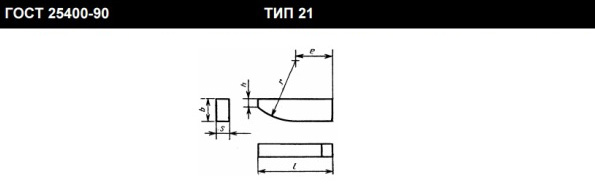

напайные пластины для чистовых и резьбовых резцов

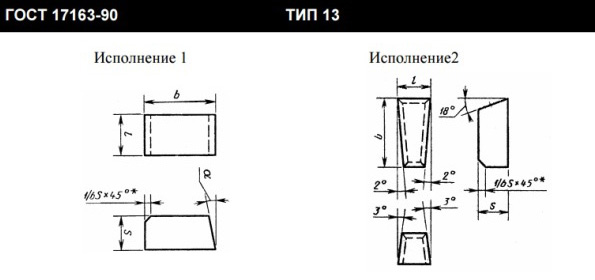

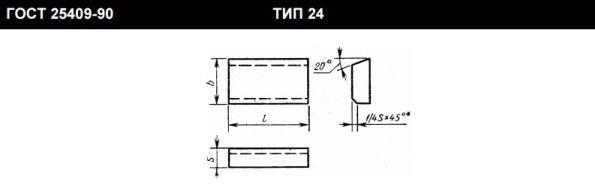

напайные пластины для отрезных и прорезных резцов

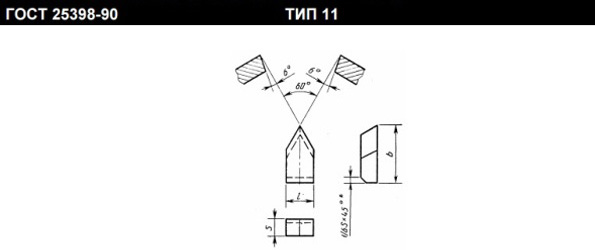

напайные пластины для спиральных сверл и буров

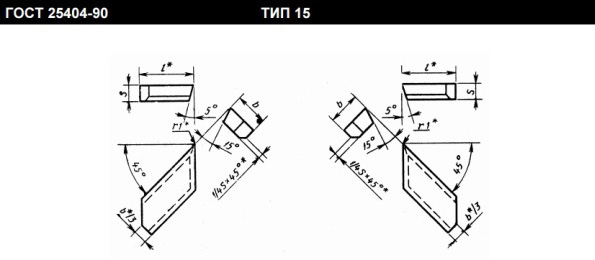

напайные пластины для фасонных и ласточкин хвост

напайные пластины для торцевых фрез и циковок

напайные пластины для концевых и шпоночных фрез

напайные пластины для концевых и цилиндрических фрез

пластины для разверток

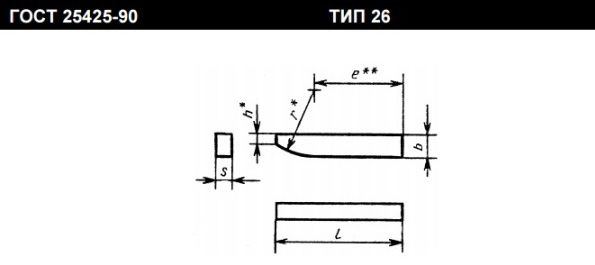

напайные пластины для канавочных резцов под клиновые ремни

напайные пластины для нарезания трапециидальной резьбы

напайные пластины для т-образных фрез

Но несмотря на высокое качество современных способов напайки

твердосплавных пластинок, изготовление таких резцов

сопровождается иногда образованием трещин и в дальнейшем

разрушением пластинки.

СМОТРИТЕ ВИДЕО КАК МОЖНО ПРИПАЯТЬ НАПАЙКУ:

Поэтому в последнее время стремятся

заменить напайку или приварку пластинок (особенно

минерало-керамических) механическим креплением на основание.

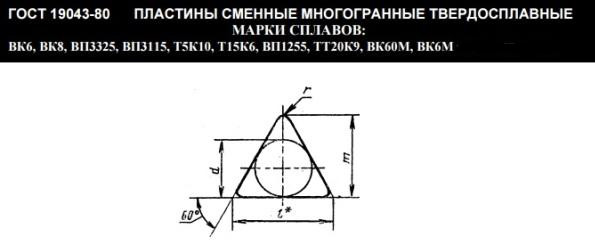

Это так называемые сменные пластины для резцов и торцовых

фрез с механическим креплением, отличительной чертой этих

пластин является присутствие отверстия в центре пластины

для её крепления.

СМЕННЫЕ ТВЕРДОСПЛАВНЫЕ ПЛАСТИНЫ

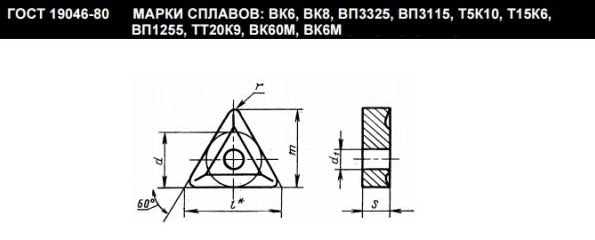

сменные твердосплавные пластины трехгранные

для проходных, подрезных и расточных резцов

сменные твердосплавные пластины трехгранные

с отверстием

сменные твердосплавные пластины трехгранные

с задним углом 11*

сменные твердосплавные пластины трехгранные

с отверстием и стружколомающими канавками

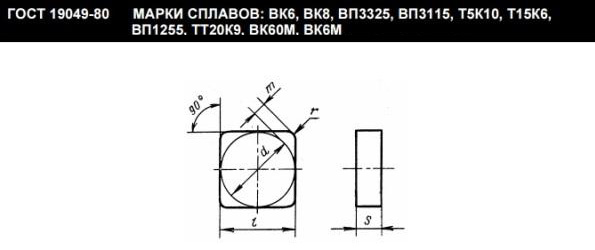

сменные твердосплавные пластины четырехгранные

для проходных, расточных резцов и торцевых фрез

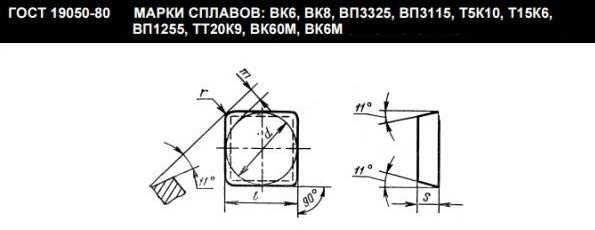

сменные твердосплавные пластины четырехгранные

с задним углом 11*

сменные твердосплавные пластины четырехгранные

с отверстием

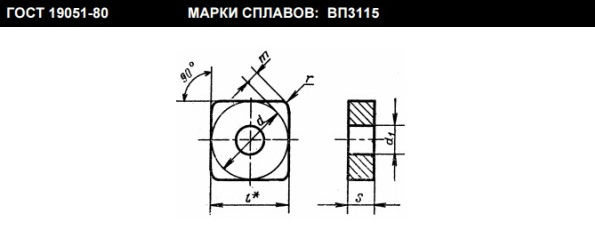

сменные твердосплавные пластины четырехгранные

с отверстием и стружколомающими канавками

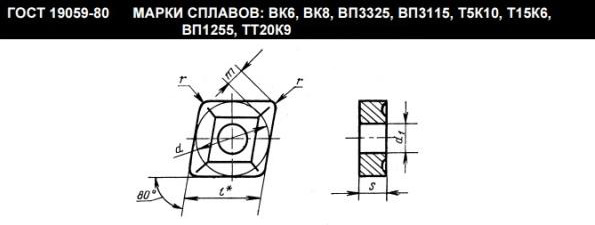

сменные твердосплавные пластины ромбические 80*

с отверстием и стружколомающими канавками

для фрез и специальных резцов

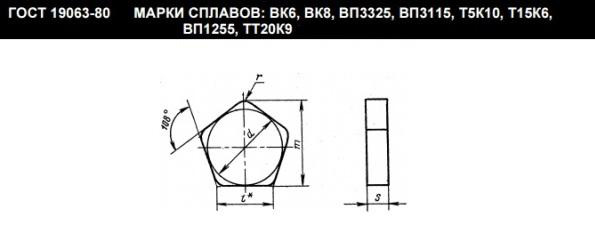

сменные твердосплавные пластины пятигранные

для проходных резцов

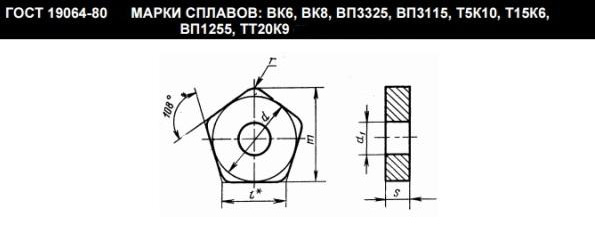

сменные твердосплавные пластины пятигранные

с отверстием для проходных резцов и торцовых фрез

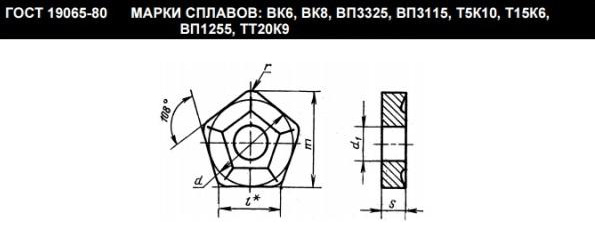

сменные твердосплавные пластины пятигранные

с отверстием и стружколомающими канавками

МЕТАЛЛОКЕРАМИЧЕСКИЕ ТВЕРДЫЕ СПЛАВЫ

Наиболее современными материалами для токарных резцов и фрез

являются металлокерамические твердые сплавы, сохраняющие

свои режущие свойства при нагревании в процессе работы до

температуры 800—900° С.

Эти сплавы состоят из тончайших зерен карбидов тугоплавких

металлов — вольфрама, титана и тантала, сцементированных

кобальтом. Металлокерамические твердые сплавы разделяются на

три группы: вольфрамовые, титано-вольфрамовые и титано-

тантало-вольфрамовые.

Вольфрамовые твердые сплавы предназначаются для обработки

чугуна, цветных металлов и их сплавов и неметаллических

материалов. Для изготовления токарных резцов используются

вольфрамовые твердые сплавы марок ВК2, ВК3М, ВК4, BK6, ВК6М,

ВК8, ВК8В. Буква В в каждой из этих марок означает’карбид

вольфрама, буква К — кобальт; цифра, стоящая в марке после

буквы К — указывает количество (в процентах) содержащегося в

данном сплаве кобальта. Остальное — карбид вольфрама.

Таким образом, например, в сплаве марки ВК2 содержится 2%

кобальта и 98% карбида вольфрама. Буква М, приведенная в

конце некоторых марок, означает, что данный сплав

мелкозернистый (величина зерен 0,5—1,5 мк). Буква В

приписывается к марке сплава, если он крупнозернистый

(величина зерен 3—5 мк).

Мелкозернистость сплава сообщает ему износостойкость большую

износостойкости нормального сплава данной марки, при меньшей

прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и

сопротивляемость ударам, вибрациям и выкрашиванию и понижает

износостойкость сплава.

Титано-вольфрамовые твердые сплавы применяются для обработки

всех видов сталей. При токарной обработке используются сплавы

марок Т5К10, Т5К12В, Т14К8, T15K6, Т30К4. В каждой из этих

марок буква Т и поставленная за ней цифра указывают

количество (в процентах) содержащегося в данном сплаве

карбида титана, а цифра после буквы К — содержание

(в процентах) кобальта. Остальное в данном сплаве карбид

вольфрама. Таким образом, например, в сплаве марки Т5К10

содержится 5% карбида титана, 10% кобальта и 85% карбида

вольфрама.

Титано-тантало-зольфрамовые сплавы используются в особо

тяжелых случаях обработки сталей. В настоящее время в ГОСТ

введена лишь одна марка этого сплава, а именно ТТ7К12,

содержание которого — 7% карбидов титана и тантала, 12%

кобальта и 81% карбида вольфрама.

В последнее время, при определенных условиях, в качестве

инструментального материала находят применение

минералокерамнческие материалы, основной частью которых

является окись алюминия. В состав этих материалов не входят

относительно редкие элементы: вольфрам, титан, кобальт и др.

Теплостойкость резцов, оснащенных минералокерамикой, очень

высокая и достигает 1200° С и более. В этом главное

преимущество минералокерамических материалов в сравнении с

твердыми сплавами, основными составляющими которых являются

редкие и дорогие элементы и теплостойкость которых ниже.

Недостатком минералокерамического сплава является его

относительно небольшая и нестабильная прочность на изгиб

(хрупкость). Поэтому он применяется при получистовой и

чистовой обработке чугуна, стали и цветных сплавов.

Для изготовления токарных резцов используются быстрорежущие

стали марок Р18 и Р9. Основными элементами быстрорежущей

стали марки Р18, наиболее широко применяемой для изготовления

резцов, являются вольфрам (17,5—19%) и хром (3,8—4,4%),

сообщающие стали свойство самозакаливаемости и теплостойкости

при нагревании примерно до 600°С. Углерод (0,70—0,80%),

входящий в состав рассматриваемой стали, соединяясь с

вольфрамом и хромом, повышает ее твердость. Кроме того, в

быстрорежущей стали марки Р18 содержится небольшое количество

(1,0—1,4%) ванадия.

В менее распространенной быстрорежущей стали марки Р9

содержится вольфрам (8,5—10,0%), хром (3,8—4,4%), углерод

(0,85—0,95%), ванадий (2,0—2,6%) и другие не оказывающие

существенного влияния элементы.

Кроме сталей Р18 и Р9 в последние годы для изготовления

токарных резцов используются быстрорежущие стали марок Р18Ф2,

Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках

обозначает вольфрам, буква Ф — ванадий, буква К — кобальт.

Цифры, стоящие после букв, определяют содержание в данной

стали этих элементов в процентах. Кроме характеризующих

данные марки стали элементов, указанных в их обозначениях,

эти стали содержат также углерод, хром, молибден и другие

составляющие.

Из углеродистых сталей для изготовления резцов применяются

стали марок У12А и У10А. В этих марках буква У условно

обозначает, что сталь углеродистая; следующие за ней цифры

указывают среднее содержание углерода в десятых долях

процента, а буква А также условно указывает, что сталь

высококачественная. Таким образом, маркой У12А обозначается

высококачественная углеродистая сталь со средним содержанием

углерода 1,2%. Кроме углерода, в этих сталях содержится

марганец, кремний, хром, никель, сера и фосфор.

При нагреве до 200° С резцы из углеродистой стали теряют

стойкость и становятся негодными для дальнейшей работы.

Поэтому в настоящее время они применяются очень редко и

главным образом для обработки материалов мягких и средней

твердости, при небольших скоростях резания.