РЕЗЦЫ ТОКАРНЫЕ ПО МЕТАЛЛУ

Необходимость выполнения различных видов работ по обработки

металла на токарных станках привело машиностроительную

промышленность к созданию нескольких видов токарных резцов

по металлу.

СМОТРИТЕ ВИДЕО ПО ТОКАРНЫМ РЕЗЦАМ:

И основными видами токарных резцов являются:

Проходные (черновые)

Чистовые

Подрезные

Отрезные

Расточные

Ещё существуют и другие, но это уже резцы специального назначения:

Резьбовые

Фасонные

Прорезные

и др.

.

Назначение резцов для токарных станков:

Проходные резцы предназначены для черновой обработки деталей,

то есть для снятия наибольшей толщины поверхостного слоя

изделия, при которых особая точность не требуется. И для

выполнения этих функции резец имеет специальную форму

режущей части, которая позволяет иметь минимальную нагрузку

на резец, что в свою очередь и позволяет станкам иметь

высокую производительность.

Чистовые резцы предназначены для выполнения особо точных

работ, где обязательным условием является достижение

заданных размеров с допусками измеряемые микронами и

соответственно режущая часть токарного резца имеет

своеобразную форму, позволяющая достигать требуемых

результатов.

Подрезные резцы используются для обработки торцовых поверхностей, их форма позволяет выполнять эту функцию наиболее продуктивно.

Для получения заданных размеров в длину, используют так

называемые отрезные резцы. Их режущая часть имеет очень

тонкую форму, что приводит к частой поломке. Выполнение

данной операции требует от токаря большой сноровки и опыта

работы.

Для проведения внутренней обработки деталей: расточка

диаметра, выемок применяют расточные резцы. И в зависимости

от глубины выполняемой операции подбирается размер и длинна

расточного резца.

.

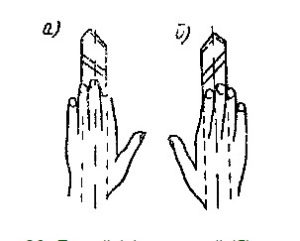

Так-же резцы разделяются по направлению движения процесса

резания: правые и левые.

Как определить направление: положите ту руку сверху на резец,

на которой отогнутый большой палец будет показывать

направление движения резания резца. К какой руке это

движение совпадёт так и называется резец.

.

Материалы резцов.

В зависимости от назначения выполняемой работы, резцы имеют

режущую часть выполненную из разных материалов. Например для

выполнения черновой обработки металла режущая часть должна

быть устойчива к ударам и быть твёрже обрабатываемой

поверхности.

А для чистовой обработки режущая часть должна быть устойчива

к воздействию высоких температур, то есть твердость режущей

кромки не должна уменьшаться от трения и повышения

температуры в зоне резания.

Такими свойствами обладают так называемые металлокерамические

твёрдые сплавы (вольфрам, титан и тантал сцементированные

кобальтом).

Например для черновой обработки используют

металлокерамические сплавы: ВК2, ВК4, ВК6, ВК8 это сплавы с

высоким содержанием вольфрама.

А для чистовых операций используют такие сплавы как: Т5К10,

Т5 К12., Т14 К8, Т15К6, Т30К4 — где буква Т и рядом стоящая

цифра указывают сколько в процентном отношении содержится в

сплаве карбида титана, а буква К — кобальта.

Так-же для производства резцов используется быстрорежущие

стали марок Р18 и Р9.

.

Размеры резцов.

Державки инструментов данного вида могут быть выполнены в

различных размерах (в мм):

8х8; 10х10; 12х12; 16х10 (для учебных станков);

20х12 (этот размер считается нестандартным);

25х16 (наиболее распространенный типоразмер);

32х20;

40х25 (изделия с державкой такого размера изготавливаются

преимущественно под заказ, их практически невозможно найти

в свободной продаже).

Все требования к резцам по металлу данного назначения

оговорены в ГОСТ 18877-73.

.

Резцы с механическим креплением сменных пластин.

Несмотря на высокое качество современных способов напайки

пластинок твердого сплава, изготовление таких резцов

сопровождается иногда образованием трещин и в дальнейшем

разрушением пластинки. Поэтому в последнее время стремятся

заменить напайку или приварку пластинок (особенно

минерало-керамических) механическим закреплением их.

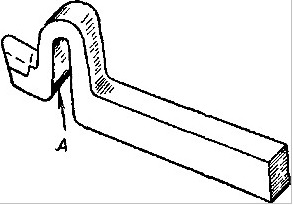

Пластинка в этом случае закрепляется в стержне резца

посредством прижима и болта. Один конец прижима опирается на

пластинку, а другой — на рифленую поверхность (шаг рифлей

— 1,5 мм). При износе пластинки на 1,5 мм прижим можно

сдвинуть вперед (для этого отверстие для болта, закрепляющего

прижим, сделано продолговатым). Пластинка в рабочем положении

правой кромкой упирается в заплечник, имеющийся с нижней

стороны прижима.

.

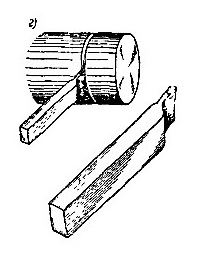

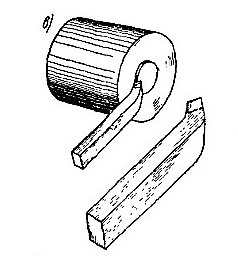

Державка для механического крепления твердосплавных пластинок.

При замене затупившейся пластинки новой, снимать резец со

станка нет надобности. Недостаток такого способа закрепления

пластинок состоит в том, что они используются примерно лишь

наполовину. Кроме того, быстро изнашиваются болт, прижимы и

другие детали, посредством которых осуществляется крепление

пластинки.

В последние годы применительно к механическому креплению

стали выпускаться многогранные не перетачиваемые пластинки.

В случае, когда длина режущей кромки резца, например

расточного, может иметь небольшую протяженность, он

изготовляется коротким и небольшого сечения. Для закрепления

таких резцов используются державки различных конструкций.

Державки применяются также для закрепления фасонных и

резьбовых резцов.

.

Резцы проходные (черновые)

Следует помнить, что при черновом обтачивании деталей

снимаются стружки больших сечений, вследствие чего возникают

значительные силы резания, под действием которых деталь

может быть вырвана из патрона. Поэтому закрепление детали в

рассматриваемом случае должно быть особенно прочным.

Резцы для чернового обтачивания работают обычно при большом

сечении стружки и часто при высокой скорости резания. Поэтому

такой резец должен быть прочным, хорошо поглощать теплоту,

образующуюся в процессе резания, и не терять твердости от

нагревания во время работы. Форма резца должна быть такой,

чтобы отделение стружки происходило с возможно большей легкостью.

Твердосплавные резцы для чернового обтачивания, называют

проходными. Достоинство прямых проходных резцов, отличающихся

друг от друга лишь формой твердосплавной пластинки, состоит в

том, что обработка их стержней выполняется фрезерованием или

строганием, без ковки. Отогнутые проходные резцы изготовляются

ковкой. Тем не менее они широко применяются, так как ими

можно производить не только продольное, но и поперечное

обтачивание.

.

Резцы чистовые упорные.

Такие резцы должны обеспечивать получение поверхностей с

наименьшей шероховатостью. В соответствии с этим требованием

и выбирается их форма.

На рисунке показан чистовой резец, применяемый при чистовом

обтачивании с малой подачей, такие резцы работают в обе

стороны, т. е. как правый и как левый, их называют лопаточными

или широкими.

Во время работы указанными выше чистовыми резцами иногда

происходит вырывание твердых вкраплений, которые бывают в

материале обрабатываемой детали. Вследствие этого на

поверхности детали получаются углубления, портящие поверхность.

Поэтому, если необходимо получить очень чистую поверхность

детали, ее обрабатывают пружинным резцом.

Режущая кромка пружинного резца не вырывает вкраплений в

материале детали, а отходя от обрабатываемой поверхности как

бы заглаживает их. Однако при пружинении резца форма и

размеры детали часто получаются неточными даже на хорошем

исправном станке. Работая пружинным резцом, можно получить

хорошие результаты, если снимать несколько стружек одну за

другой.

При невысоких требованиях к чистоте поверхности

(в пределах 5—6-го класса) чистовую обработку наружных

цилиндрических поверхностей часто ведут обычными проходными

резцами, руководствуясь рекомендациями по выбору углов и

других элементов, а также стандартным правилами установки

резцов.

Проходные резцы прямые и отогнутые, кроме того, они иногда

удобнее при обработке поверхностей, труднодоступных для

прямого резца. Проходные упорные резцы особенно пригодны для

обработки детали с уступами небольших размеров, образуемыми

этим же резцом. Главный угол в плане этих резцов равен 90°,

что способствует уменьшению вибраций в процессе работы.

Поэтому упорные резцы успешно используются при обработке

нежёстких деталей.

.

Отрезные резцы

Отрезной резец, оснащенный пластинкой твердого сплава.

Режущая кромка такого резца обычно делается перпендикулярной

к оси головки резца. При этом, однако, отрезаемая деталь

отламывается раньше, чем резец дойдет до центра и у нее

остается «хвостик», который после отрезания приходится

спиливать напильником или срубать зубилом.

Для того чтобы хвостик этот получался у той части материала,

которая зажата в патроне, режущую кромку резца скашивают на 5°.

При такой форме резца хвостик остается у части материала,

закрепленной в патроне, и может быть удален дальнейшей

подачей резца вперед.

Для повышения чистоты поверхности, полученной после отрезания,

на задних вспомогательных поверхностях резца делаются фаски

шириной 1—2 мм.

Материал отрезных резцов — быстрорежущая сталь и твердые

сплавы.

Отрезные резцы следует устанавливать точно на линии центров.

Известно, что при установке резца ниже центровой линии

передний угол его уменьшается, давление стружки на резец

увеличивается и непрочный отрезной резец ломается.

Устанавливая резец выше линии центров, мы уменьшаем его

задний угол, вследствие чего возрастает трение задней

поверхности об обработанную поверхность детали. Это, в свою

очередь, часто служит причиной поломки непрочного отрезного

резца.

Чем больше диаметр отрезаемой детали, тем больше должна быть

длина головки отрезного резца. Необходимая прочность резца с

длинной головкой возможна лишь при достаточной ширине резца.

.

Резцы подрезные.

Подрезной торцовый резец пригоден лишь для обработки открытых

поверхностей, например торца детали, закрепленной в патроне

без поддержки задним центром. Он не пригоден для обработки

торцов валов и других деталей, поддерживаемых задним центром.

Раньше чем вершина такого резца приблизится к центру

обрабатываемой поверхности, правый конец его главной режущей

кромки упрется в центр. Не помогает в этом случае и

применение полуцентра.

Достоинство рассматриваемого резца — массивность его головки,

хорошо поглощающей теплоту резания.

При обработке деталей, закрепленных без поддержки задним

центром, торцовые поверхности их, обращенные к задней бабке,

можно обтачивать проходными и чистовыми резцами, устанавливая

их в резцедержателе параллельно линии центров станка.

Подрезные резцы бывают правые и левые. Правыми резцами

пользуются для обработки торцовых поверхностей. Уступы,

обращенные к задней бабке, обрабатывают правыми, а к

передней бабке — левыми подрезными резцами.

.

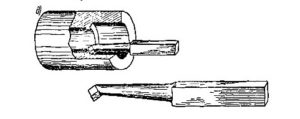

Расточные резцы.

Расточные резцы предназначены для обработки сквозных и

глухих отверстий.

Форма передней поверхности и все углы этих резцов, за

исключением заднего, принимаются такими же, как и у

проходных резцов, применяемых при наружном обтачивании.

Размеры расточного резца зависят также от соответственных

размеров отверстия.

Припуски на черновое растачивание определяются характером

заготовки и во многих случаях снимаются несколькими проходами

резца. Подачи при черновом растачивании выбираются в

зависимости не только от глубины резания, но и от вылета

резца и диаметра его стержня.

При черновом растачивании отверстия резец необходимо

устанавливать несколько ниже линии центров станка.

Однако устанавливать резец значительно ниже центровой линии

нельзя, так как при этом оказывается необходимым увеличение

заднего угла резца. Это вызывает уменьшение угла заострения

резца и, следовательно, понижение его прочности, а также

способности отводить теплоту.

Если расточный резец при чистовом растачивании установить

выше линии центров, то вершина его под давлением снимаемой

стружки будет опускаться вниз. Диаметр растачиваемого

отверстия при этом получится меньше должного, что можно

исправить следующим проходом резца.

При чистовом растачивании отверстий резец необходимо

устанавливать несколько выше линии центров станка.

.

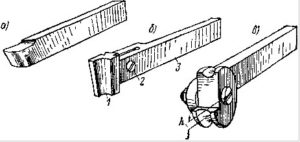

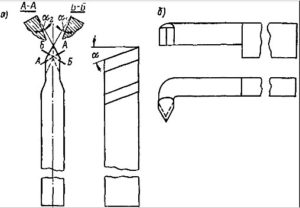

Фасонный резец.

Резцы, режущая кромка которых совпадает с профилем

обрабатываемой поверхности, называются фасонными.

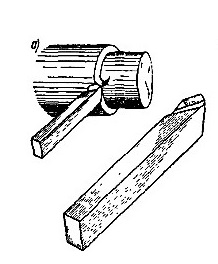

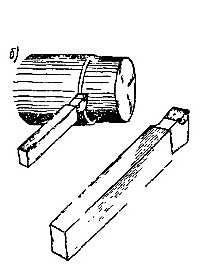

Фасонные резцы: обыкновенный (а), призматический (б) и

дисковый (в)

Достоинство рассматриваемых резцов — простота, а

поэтому сравнительно низка стоимость их изготовления.

Существенный недостаток таких резцов заключается в том,

что после нескольких (а иногда и после одной) переточек

профиль их изменяется, и резец становится негодным для

дальнейшей работы.

Поэтому стержневые фасонные резцы применяют

преимущественно в тех случаях, когда работа не имеет

массового характера и заточка резцов производится редко.

Призматический фасонный резец показан на рис. б.

Передней поверхностью служит торец бруска, из которого

изготовлен резец, а задний угол образуется благодаря

наклонному положению резца в державке.

При заточке резца, производящейся по передней поверхности,

профиль его не изменяется. Недостаток резца —

сложность изготовления.

Дисковый фасонный резец, закрепленный на державке,

изображен на рис. в. Передняя поверхность дискового

резца располагается ниже его оси на величину h, что

создает необходимый задний угол.

При этом условии упрощается изготовление резца; кроме

того, резец не затягивается в деталь и обработанная

поверхность последней получается качественной.

Ширина фасонных резцов не превышает обычно 40 мм, но

иногда применяются фасонные резцы шириной до 100 мм.

Правильность фасонной поверхности проверяется шаблоном.

Между обработанной поверхностью и шаблоном не должно

быть просвета.

Если обрабатываемая поверхность детали имеет большие

перепады диаметров разных участков, то при работе

фасонным резцом приходится снимать много металла.

.

Резцы резьбовые.

Резцы для нарезания наружной и внутренней треугольных резьб

должны иметь угол профиля резца для метрической резьбы равеный

60°, а для дюймовой резьбы — 55°.

Вершина резца делается с плоским срезом или закругленной в

соответствии с формой впадины нарезаемой резьбы. Так как

величина среза или радиус закругления впадины выбираются в

зависимости от шага резьбы, каждый такой резец пригоден для

нарезания резьбы только определенного шага.

Угол профиля резьбового резца имеет очень важное значение,

так как при уменьшении или увеличении его нарезаемая резьба

получается с неправильным профиле. Профиль резца при его

заточке проверяется резьбовым шаблоном.

Резьбовые резцы изготовляются с пластинками из быстрорежущей

стали или из твердых сплавов. При нарезании резьбы на

стальных деталях применяются твердосплавные резцы с

пластинками из сплавов марок Т15К6 и Т14К8 для

предварительного нарезания и Т30К4 (или Т15К6) для

окончательного, а на чугунных — марок ВК6М, ВКЗМ, ВК2 или ВК4.

Шероховатость поверхности резьбы, нарезаемой резцом, в

значительной степени зависит от того, насколько тщательно и

остро заточен резец. Режущие кромки резца должны быть без

зазубрин, что достигается доводкой резца.